В горнодобывающей и металлургической промышленности оборудование для подачи минеральной руды играет решающую роль в обеспечении эффективной транспортировки материалов от одного процесса к другому. Однако в условиях высокой влажности эти системы оборудования часто сталкиваются с проблемами засорения, что может привести к остановке производства и серьезному повреждению оборудования. Чтобы обеспечить надежную работу оборудования подачи минеральной руды в таких условиях, необходимо устранить коренные причины засорения из-за избыточной влаги. В этой статье описываются несколько ключевых стратегий решения проблем засорения оборудования для подачи минеральной руды в условиях высокой влажности.

1. Выбор правильного типа оборудования для подачи минеральной руды

Минералы часто впитывают влагу и становятся липкими или слипаются в условиях высокой влажности, что может привести к засорению. Различные типы подающего оборудования имеют разные возможности при работе с влажными материалами. Выбор правильного типа оборудования для подачи — это первый шаг к устранению проблем с засорением. К распространенным типам оборудования для подачи минеральной руды относятся вибрационные питатели, ленточные питатели и шнековые питатели.

-

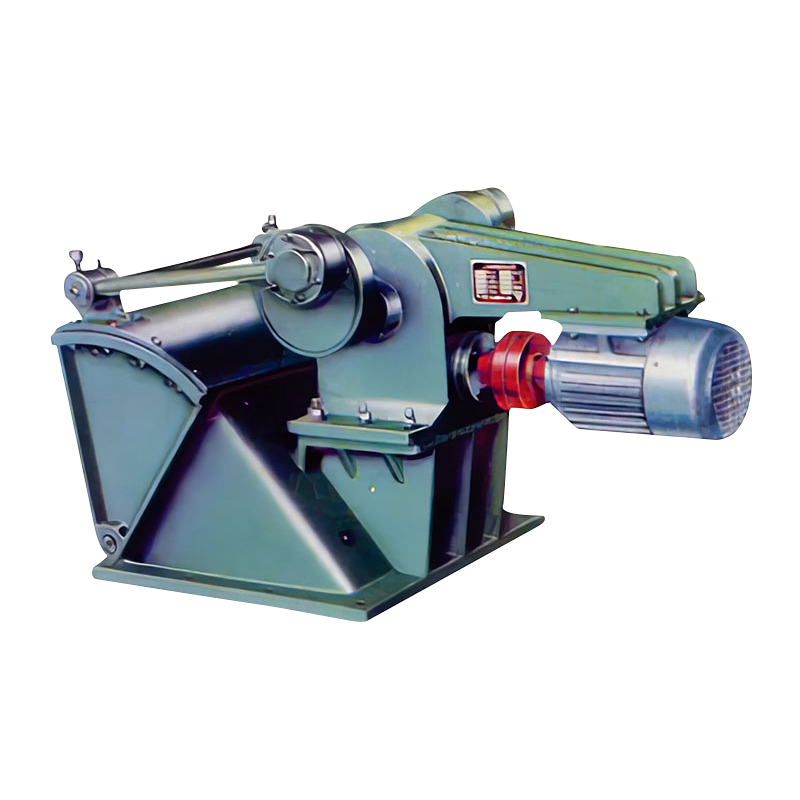

Вибрационные питатели: подходят для сухих или умеренно влажных минералов. Они используют вибрацию для вытеснения материала и предотвращения засорения. Однако в условиях высокой влажности минералы могут слипаться, снижая эффективность вибрации и приводя к засорению.

-

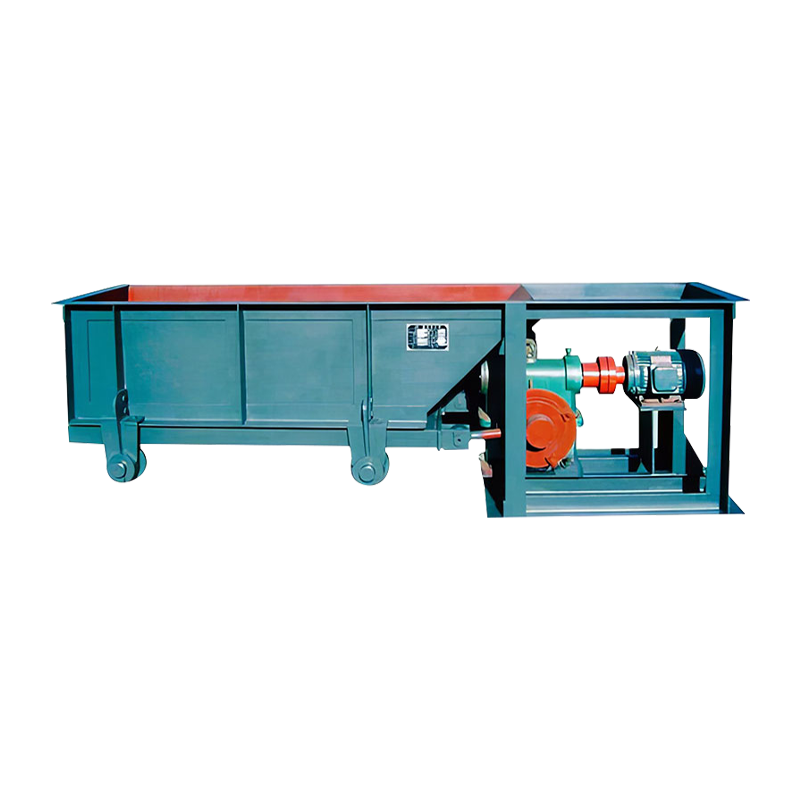

Ленточные питатели. Эти питатели обычно используются для крупных частиц, но могут работать при высокой влажности, поскольку минералы могут прилипать к ленте, вызывая засорение. Для борьбы с этим следует использовать влагостойкие или антипригарные ремни.

-

Шнековые питатели: идеальны для обработки липких и влажных материалов. Шнековые питатели могут эффективно перемещать минералы с более высокой адгезией и содержанием влаги, снижая вероятность засоров.

Выбор подходящего оборудования для подачи с учетом минеральных характеристик и условий окружающей среды имеет важное значение для минимизации засорения.

2. Оптимизация конструкции системы кормления.

В условиях высокой влажности физические свойства минеральной руды изменяются, что может отрицательно повлиять на производительность питающего оборудования. Для решения этой проблемы крайне важно оптимизировать конструкцию системы подачи, чтобы уменьшить влияние влаги на работу оборудования.

-

Дренажные системы: включение дренажных систем в конструкцию подающего оборудования помогает удалить лишнюю воду из минералов до того, как они попадут в систему подачи, предотвращая комкование и засорение.

-

Устройства против влаги: добавление механизмов контроля влажности, таких как нагреватели или вентиляторы горячего воздуха, может помочь снизить содержание воды в минералах перед подачей, сводя к минимуму комкование, вызванное избыточной влажностью.

-

Регулировка угла и скорости подачи. Угол и скорость системы подачи можно регулировать, чтобы сократить время контакта между минералом и оборудованием, что снижает вероятность прилипания или комкования, вызванного влажностью.

Если спроектировать систему подачи так, чтобы она более эффективно обрабатывала влагу, можно значительно снизить риск засорения.

3. Выбор подходящих материалов и обработки поверхности подающего оборудования.

Содержание влаги и липкость минеральных руд различаются, а среда с высокой влажностью может усугубить эти характеристики, что приведет к засорению. Чтобы избежать этого, важно тщательно выбирать материалы и обрабатывать поверхность подающего оборудования.

-

Минералы с низким содержанием прилипания. Выбор минералов с более низкой липкостью и содержанием влаги может помочь снизить вероятность комкования и засорения оборудования для подачи. Более связные руды с высоким содержанием влаги чаще вызывают проблемы, поэтому выбор минералов, менее склонных к поглощению воды, может повысить эффективность корма.

-

Обработка поверхности: нанесение специальных покрытий или обработка поверхности на подающее оборудование может помочь уменьшить трение и адгезию между минералом и оборудованием. Например, использование антикоррозийных покрытий и гладкой обработки поверхности может предотвратить прилипание минералов к оборудованию и снизить риск засорения.

Путем выбора правильных материалов и применения соответствующей обработки поверхности можно свести к минимуму склонность минерала к прилипанию к питающему оборудованию, что еще больше снижает вероятность засорения.

4. Управление скоростью подачи и адаптацией влажности.

В условиях высокой влажности минеральные руды текут хуже из-за более высокого содержания влаги. При неправильном управлении это может привести к блокировке или резервному копированию материала. Одним из способов предотвращения засорения является регулировка скорости подачи, обеспечивающая более плавное движение материала.

-

Более медленная скорость подачи. Замедление скорости подачи может предотвратить слишком быстрое накопление минералов и позволить оборудованию более эффективно обрабатывать материал. Это снижает вероятность скопления, которое может привести к закупорке.

-

Контроль влажности в реальном времени: мониторинг содержания влаги в минерале в режиме реального времени позволяет динамически регулировать процесс подачи. Датчики влажности можно использовать для измерения содержания воды в руде, а скорость подачи можно регулировать автоматически, чтобы гарантировать, что оборудование не будет перегружено или засорено из-за высокого содержания влаги.

Тщательно контролируя скорость подачи и содержание влаги, системы подачи минеральной руды могут работать более плавно в условиях высокой влажности, снижая риск засорения.

5. Регулярное техническое обслуживание и осмотр.

В условиях высокой влажности износ оборудования для подачи минеральной руды может ускоряться из-за коррозии, накопления влаги и комкования минералов. Поэтому регулярное техническое обслуживание и проверки необходимы для обеспечения эффективной работы оборудования и предотвращения засорения из-за чрезмерной влажности.

-

Очистка и смазка. Регулярная очистка оборудования от минеральных остатков и отложений имеет решающее значение для предотвращения образования липкой влаги, которая может привести к засорению. Правильная смазка движущихся частей также помогает снизить трение и износ, вызванный высокой влажностью.

-

Замена изнашиваемых деталей. Такие компоненты, как вибраторы, ремни и шнеки, склонны к повреждению в условиях высокой влажности. Периодическая проверка этих деталей и их замена при необходимости могут предотвратить засорение, вызванное неисправным оборудованием.

Регулярные проверки технического обслуживания и замена деталей, склонных к износу и коррозии, будут поддерживать подающее оборудование в хорошем рабочем состоянии, снижая вероятность простоев, вызванных засорением из-за влаги.

6. Внедрение систем сушки горячим воздухом

В условиях экстремально высокой влажности внедрение системы сушки горячим воздухом может оказаться весьма эффективным решением. Системы сушки горячим воздухом работают путем подачи сухого нагретого воздуха в систему подачи, чтобы снизить содержание влаги в руде перед ее подачей в подающее оборудование. Этот метод помогает предотвратить слишком сильное слипание минералов и их слипание, что может привести к закупорке.

Благодаря интеграции системы сушки горячим воздухом горнодобывающие предприятия могут контролировать уровень влажности руды перед ее подачей в загрузочное оборудование, снижая вероятность засорения и повышая эффективность процесса подачи.

Поступка

Поступка

English

English русский

русский 简体中文

简体中文