Эффективность производства шахт и обогатительных комбинатов во многом зависит от стабильной работы оборудование для подачи минеральной руды . В качестве критического первого шага в транспортировке и контроле материала, отказы питателя, такие как отклонение трекинга, рассыпание материала или резонанс, могут напрямую привести к снижению производственной мощности, увеличению потерь материала, повышенному износу оборудования и даже угрозам безопасности. В этой статье будет проведен тщательный анализ причин этих трех основных неисправностей с профессиональной технической точки зрения и предложены практические решения, основанные на инженерном опыте.

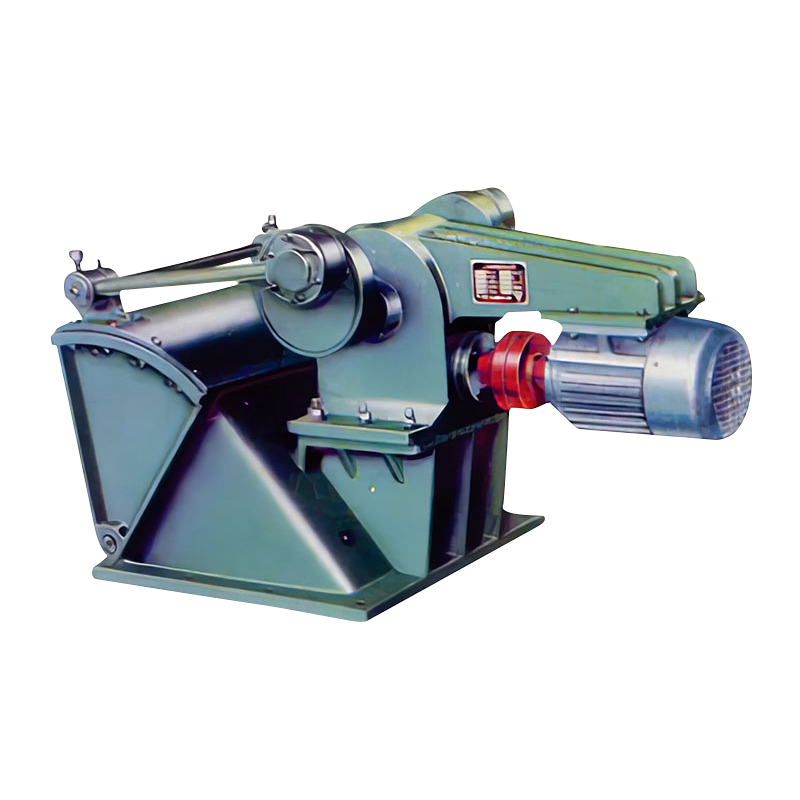

Проблемы с отслеживанием ленточного питателя и профессиональная коррекция

Трекинг — наиболее распространенная неисправность ленточного питателя. По сути, это происходит, когда продольная осевая линия конвейерной ленты и осевая линия оборудования не совпадают.

1. Анализ первопричин отслеживания:

Ошибка точности установки: геометрические ошибки при установке таких компонентов, как рама, ролики и барабаны, особенно когда оси приводного и возвратного барабанов не перпендикулярны осевой линии рамы.

Перегрузка материала. Неправильное размещение точки сброса руды или плохо герметичный желоб могут привести к скоплению материала на одной стороне, что приведет к неравномерному натяжению ленты с обеих сторон.

Проблемы с качеством ремня. Неравномерная толщина или прочность ремня может привести к несбалансированному усилию во время работы.

Прилипание или повреждение ролика: рудная пыль прилипает к поверхности ролика или ролик повреждается и застревает, что увеличивает сопротивление ленты с одной стороны.

2. Профессиональные корректирующие меры и инженерные практики:

Регулировка ролика: Если ремень постоянно движется по ролику в одну сторону, ролик следует точно отрегулировать. Например, если ремень проходит слева от ролика, левое гнездо подшипника следует сдвинуть вперед по направлению движения ремня (или правую сторону следует сдвинуть назад). Регулировки должны быть небольшими и повторяющимися, обычно путем регулировки винта или прокладок.

Применение самовыравнивающихся роликов: Самовыравнивающиеся ролики устанавливаются на возвратном участке ленточного конвейера или на участках, подверженных отклонениям. Эти ролики автоматически корректируют отклонение ремня за счет наклона или трения, но их не следует использовать в качестве основного метода коррекции; их следует использовать только как вспомогательный инструмент.

Оптимизация натяжного устройства: Обеспечьте равномерное усилие с обеих сторон натяжного устройства и регулярно проверяйте, находится ли натяжение в пределах расчетного диапазона. Чрезмерное или недостаточное натяжение может вызвать отклонение.

Оптимизация точки падения: перепроектируйте или отрегулируйте желоб и юбку, чтобы руда попадала по центру ленты, распределяя ее равномерно и устраняя неравномерную загрузку.

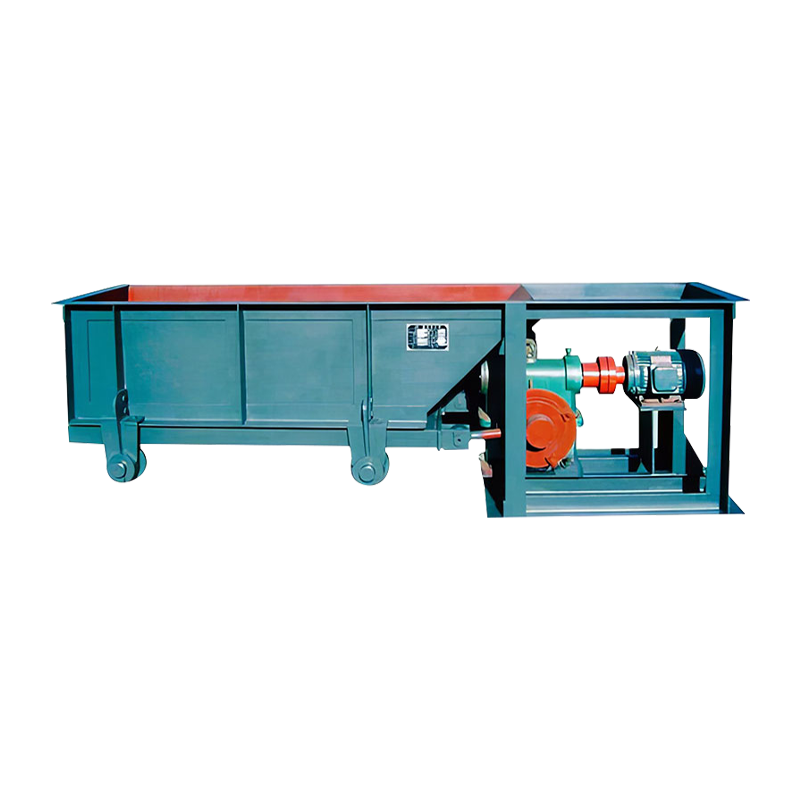

Технология контроля разливов материалов и герметизации

Под утечкой материала понимается рассыпание руды по бокам или хвостовой части питателя во время транспортировки, что приводит к загрязнению окружающей среды и потерям материала.

1. Основные направления и причины разливов материалов:

Утечка с головной части: в основном происходит в точке разгрузки барабана и связана с конструкцией желоба и скоростью ленты.

Утечка из хвостовой части: обычно происходит там, где лента входит в желоб, и вызвана ударом материала, плохой конструкцией желоба или повреждением уплотнения юбки.

Просыпание материала с обеих сторон юбки: Это может быть вызвано чрезмерным зазором между юбкой и ремнем, износом юбки или старением и выходом из строя уплотнительного материала.

2. Профессиональные стратегии контроля разливов материалов:

Многослойные бесконтактные уплотнительные юбки: используйте сегментированные, двухслойные или трехслойные уплотнительные юбки (резиновые юбки). Внутренний слой из износостойкого полиуретана или резины плотно прилегает к ленте и блокирует мелкий материал; внешний слой, изготовленный из гибкого материала, образует вторичную линию защиты. Ключевым моментом является поддержание соответствующего давления в зазоре для достижения как уплотнения, так и снижения износа ремня.

Применение ударного слоя: в зоне воздействия конвейерной ленты ударный слой из высокомолекулярного полиэтилена заменяет традиционные ударные ролики. Ударная платформа полностью поглощает удар материала, обеспечивая равномерное и стабильное усилие на ленту, эффективно предотвращая просыпание материала, вызванное внезапным провисанием ремня.

Оптимизация конструкции желоба: убедитесь, что желоб достаточно длинный, чтобы материал мог оседать, а его наклон должен быть адаптирован к естественному углу естественного откоса материала. На выходе должны быть установлены дефлекторные пластины, чтобы обеспечить плавный переход.

Утяжеленное натяжное устройство: обеспечивает достаточное натяжение ремня в зоне воздействия падающего материала, чтобы предотвратить вибрацию ремня или провисание края при ударе.

Конструкция снижения резонанса и вибрации для вибрационных питателей

Резонанс является серьезной неисправностью, характерной только для вибрационных питателей. Это происходит, когда частота возбуждения приближается к собственной частоте питающей системы, что приводит к резкому увеличению амплитуды, что может привести к повреждению конструкции и растрескиванию фундамента.

1. Резонансный механизм и опасности:

Дрейф собственной частоты. На собственную частоту оборудования влияют такие факторы, как вес материала, изменения жесткости пружин и осадка фундамента. Резонанс возникает, когда собственная частота дрейфует по разным причинам (например, из-за незакрепленного возбудителя, повреждения пружины или прилипания материала к корпусу машины) и приближается к рабочей частоте.

Опасности: неконтролируемая амплитуда, повышенный шум, ускоренная усталость подшипников и шестерен вибровозбудителя, разрушение конструкции рамы.

2. Профессиональные решения по борьбе с резонансом и снижению вибрации:

Частотная модуляция и конструкция виброизоляции:

Избегание зон резонанса. На этапе проектирования рабочая частота фидера (например, скорость двигателя, соответствующая частоте сети 50 Гц или 60 Гц) должна быть смещена от собственной частоты оборудования. Отношение собственной частоты к рабочей частоте обычно не должно превышать 1,0, например около 0,7 или 1,3.

Резиновые виброизоляторы: использование резиновых пружин или пневматических пружин в качестве элементов виброизоляции обеспечивает более высокий коэффициент демпфирования, чем стальные пружины, и может эффективно поглощать энергию вибрации, уменьшая пиковую амплитуду во время резонанса.

Регулировка вибратора и противовеса:

Регулярно проверяйте эксцентриковый противовес вибратора на предмет ослабления или смещения.

Для двухмассовых или инерционных вибрационных питателей точно отрегулируйте противовес, чтобы обеспечить сбалансированный момент возбуждения с обеих сторон и устранить ненужную боковую вибрацию.

Фундамент и установка: Убедитесь, что питатель установлен на прочном, ровном и качественном фундаменте. Недостаточная жесткость фундамента или неравномерная осадка также могут изменить собственную частоту системы и вызвать резонанс.

Поступка

Поступка

English

English русский

русский 简体中文

简体中文