При переработке полезных ископаемых питатели являются важнейшим связующим звеном между силосом и последующим дроблением. шлифовальное оборудование . Они работают в чрезвычайно суровых условиях, часто подвергаясь высокоинтенсивным и высокочастотным воздействиям материалов. Особенно в случае возникновения неожиданных крупных валунов или серьезных засоров, питатели должны иметь надежную защиту и эффективные механизмы реагирования на чрезвычайные ситуации, чтобы избежать повреждения оборудования, простоя системы и инцидентов, связанных с безопасностью.

Структурные механизмы защиты негабаритных валунов

Неожиданные валуны слишком большого размера могут быть чрезвычайно разрушительными для конструктивных элементов питателя, требуя исключительной ударопрочности.

1. Проектирование буферной и абсорбционной системы:

Высокопрочные натяжные ролики и ударные опоры. В зоне падения ленточных питателей вместо традиционных буферных роликов необходимо использовать специальные ударные опоры. Ударные кровати обычно изготавливаются из высокомолекулярного полиэтилена или полиэтилена сверхвысокой молекулярной массы (СВМПЭ). Они обеспечивают непрерывную, равномерную поддержку, эффективно поглощая кинетическую энергию падающих кусков руды и рассеивая силу удара, предотвращая мгновенный разрыв ленты или деформацию опоры роликов.

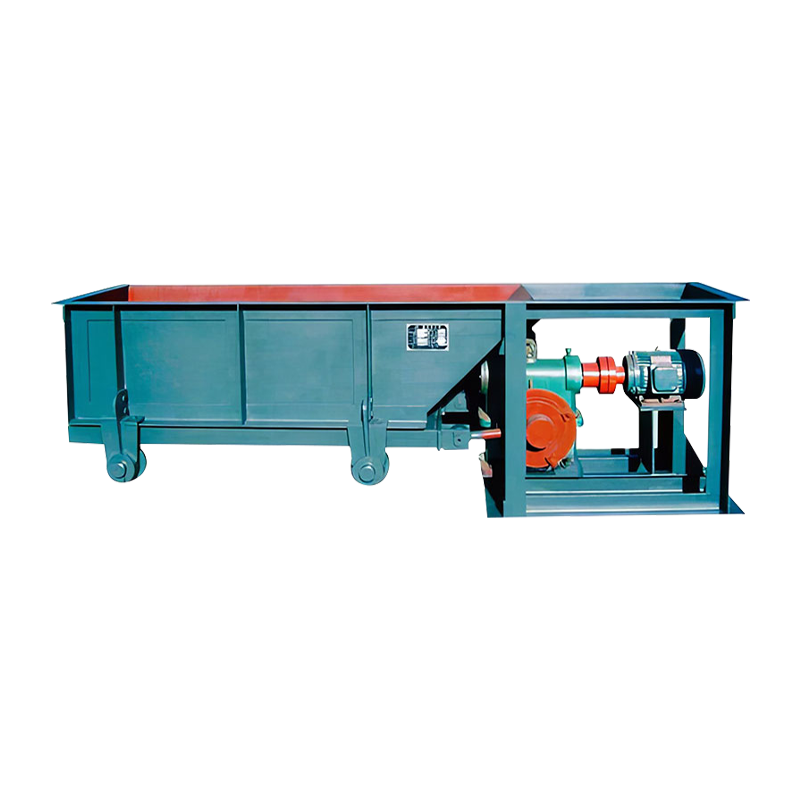

Желоба и деки для тяжелых условий эксплуатации. Для пластинчатых и вибрационных питателей желоба и деки должны быть изготовлены из высокопрочной легированной стали, такой как сталь Гадфилда или износостойкая легированная сталь. Сменные толстостенные износостойкие вкладыши следует устанавливать внутри. Между облицовкой и основной конструкцией следует предусмотреть соответствующий буферный слой или подвижное соединение, чтобы обеспечить минимальную деформацию для рассеивания энергии удара.

2. Резервирование и надежность ключевых компонентов привода:

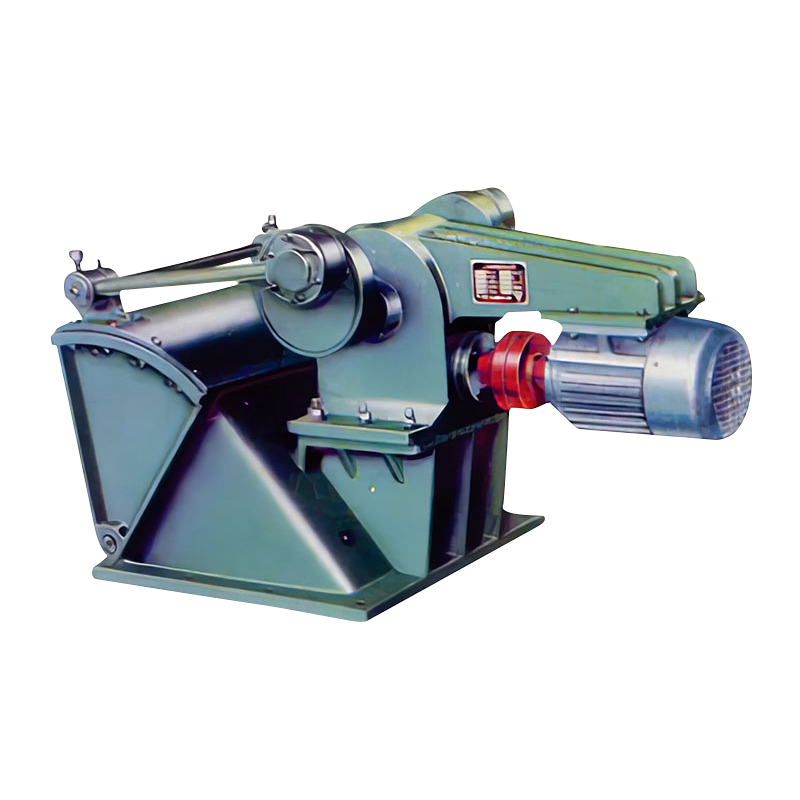

Приводные цепи и пластинчатые цепи для тяжелых условий эксплуатации: Приводные цепи и пластинчатые питатели пластинчатых питателей должны значительно превышать расчетную грузоподъемность, чтобы гарантировать, что цепи не порвутся, а пластины не будут постоянно деформироваться, даже если они подвергаются внезапным и значительным ударам.

Редукторы и двигатели с высокой рентабельностью. В системе привода должны использоваться изделия, предназначенные для тяжелых условий эксплуатации, с высокими коэффициентами эксплуатации, чтобы гарантировать, что они смогут выдерживать кратковременные перегрузки и ударные моменты.

Механизмы предотвращения и самозащиты при засорах руды

Засоры руды обычно возникают на выходе из силоса, желоба или самого питателя и являются основной причиной простоя оборудования.

1. Система мониторинга и раннего предупреждения в реальном времени:

Мониторинг уровня и расхода: Радарные измерители уровня, ультразвуковые измерители уровня или датчики давления должны быть установлены в ключевых местах на выходе силоса перед питателем и на желобе после него. Эти датчики контролируют поток материала в режиме реального времени и выдают сигнал тревоги, если обнаруживают резкое падение потока или аномально высокий уровень материала.

Мониторинг и защита тока двигателя. Постоянно контролируя силу тока приводного двигателя, мы можем выявить быстрое увеличение тока двигателя, когда блокировка вызывает внезапное увеличение рабочей нагрузки фидера. Система управления должна установить порог защиты от перегрузки. По достижении этой цели система автоматически отключится или снизит скорость, чтобы защитить двигатель и компоненты механической трансмиссии от повреждений.

2. Механические и электрические механизмы блокировки:

Последовательный запуск и блокировка остановки: Питатель должен быть строго электрически связан с последующим оборудованием (таким как дробилки и мельницы). Если устройство, расположенное ниже по потоку, выходит из строя или отключается, питатель должен немедленно остановиться, чтобы предотвратить накопление материала и вторичное засорение.

Аварийные шнуровые выключатели: Аварийные шнуровые выключатели установлены по всей длине питателя. Это позволяет операторам на площадке немедленно и быстро отключать электроэнергию при обнаружении крупной руды или серьезного засора, защищая оборудование и персонал.

Механизмы реагирования на чрезвычайные ситуации и быстрого восстановления после блокировки

Когда засор уже произошел, эффективный механизм реагирования на чрезвычайные ситуации является ключом к минимизации времени простоя и быстрому возобновлению производства.

1. Реверсивная операция и функция самоочистки:

Некоторые мощные пластинчатые питатели спроектированы с возможностью реверса на короткие расстояния. В случае засорения, не вызванного серьезной механической неисправностью, короткий реверс на низкой скорости может помочь ослабить материал и попытаться устранить засор. Эта операция должна строго соблюдать правила техники безопасности и выполняться в диспетчерской или под руководством квалифицированного специалиста.

2. Легко чистящаяся конструкция:

Быстросъемные желоба. Желоба или желоба должны быть модульными и быстросъемными. Это позволяет обслуживающему персоналу быстро открыть отверстие для очистки или снять части конструкции для ручной очистки в случае труднопрочистного засора.

Гидравлическая система очистки толкателя: для питателей, работающих с влажными, липкими материалами или материалами, склонными к изгибанию, в качестве вспомогательного инструмента для очистки можно установить гидравлический толкатель или пневматический вибратор. Это может разрушить арки или вытолкнуть материал на ранних стадиях закупорки за счет применения внешней силы.

3. Диагностика неисправностей и регистрация информации:

Современные системы управления фидерами должны включать регистрацию неисправностей, в которой записывается подробная информация о пиках тока двигателя, данных о вибрации, времени простоя и причинах, обеспечивая поддержку данных для последующего анализа неисправностей и оптимизации процесса.

Поступка

Поступка

English

English русский

русский 简体中文

简体中文